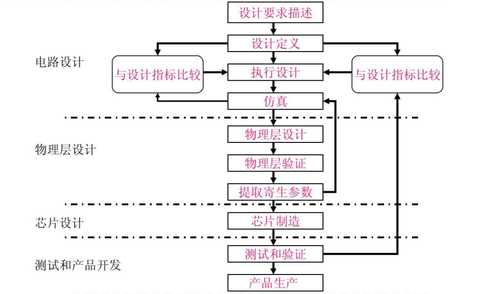

当我们拿起一部智能手机,或者打开一台笔记本电脑时,很少有人会想到里面那颗小小的芯片背后,究竟经历了怎样一场惊心动魄的制造之旅。这不仅仅是一个技术过程,更像是一场精密到极致的艺术创作,每一步都充满了挑战与创新。

整个芯片制造的起点,是硅晶圆的制备。高纯度的多晶硅经过高温熔炼,在旋转的坩埚中慢慢拉制成单晶硅棒,这个过程被称为切克劳斯基法。想象一下,在超过1400度的高温环境下,技术人员需要精准控制旋转速度和拉制速度,才能获得完美无瑕的单晶硅棒。随后,这些硅棒会被切割成厚度仅为0.7毫米左右的晶圆片,表面经过精密抛光,光滑得如同镜面一般。

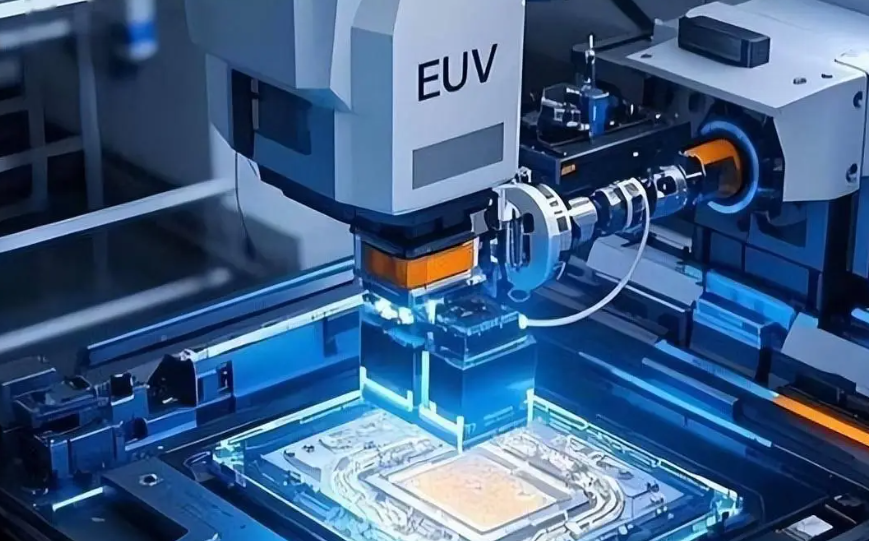

接下来进入光刻工艺阶段,这可以说是整个芯片制造过程中最关键的环节。技术人员会在晶圆表面涂上一层光刻胶,然后通过光刻机将设计好的电路图案投射到晶圆上。现代先进的光刻机使用极紫外光(EUV)技术,波长只有13.5纳米,相当于头发丝直径的万分之一。这个过程需要在超洁净环境中进行,任何微小的尘埃都可能毁掉整片晶圆。

光刻完成后,就进入了蚀刻工艺。这个步骤就像是精密的雕刻,将光刻形成的图案真正转移到晶圆材料上。蚀刻分为干法蚀刻和湿法蚀刻两种,干法蚀刻使用等离子体,而湿法蚀刻则使用化学溶液。现代先进工艺中,干法蚀刻占据主导地位,因为它能够实现更高的精度和更好的各向异性。蚀刻的深度控制至关重要,往往需要精确到纳米级别,这要求设备具有极高的稳定性和重复性。

在完成图案转移后,晶圆需要经过离子注入工艺来改变硅材料的电学特性。这个过程通过将特定元素的离子加速到高能量状态,然后轰击晶圆表面,从而在硅中形成所需的掺杂区域。离子注入的深度和浓度都需要精确控制,这直接影响到晶体管的开关速度和功耗特性。现代芯片中,一个晶体管可能需要经过多次不同条件的离子注入,才能获得理想的电学性能。

随后是薄膜沉积阶段,这个步骤负责在晶圆表面生长或沉积各种功能薄膜。化学气相沉积(CVD)和物理气相沉积(PVD)是两种主要的技术手段。CVD通过在高温下使气态前驱体发生化学反应,在晶圆表面形成固态薄膜;而PVD则通过物理方法,如溅射或蒸发,将材料从源转移到晶圆表面。这些薄膜包括绝缘层、导电层、阻挡层等,每一层都有其特定的功能和性能要求。

当所有的晶体管和互联结构都制作完成后,晶圆需要经过化学机械抛光(CMP)来平坦化表面。这个过程使用含有磨料的浆料和抛光垫,通过化学作用和机械磨削的结合,去除表面的高低不平。CMP的精度要求极高,既要保证足够的材料去除量,又要避免对下层结构造成损伤。平坦化的表面为后续的多层互联制造奠定了基础。

多层互联是芯片制造的另一个重要环节。现代处理器可能包含十几层金属互联,每一层都需要经过沉积、光刻、蚀刻等步骤。铜互联技术已经成为主流,因为它比传统的铝互联具有更低的电阻和更好的电迁移性能。但是铜的加工难度更大,需要额外的阻挡层来防止铜扩散到硅中。互联层的制造需要极高的对准精度,层与层之间的对准误差必须控制在纳米级别。

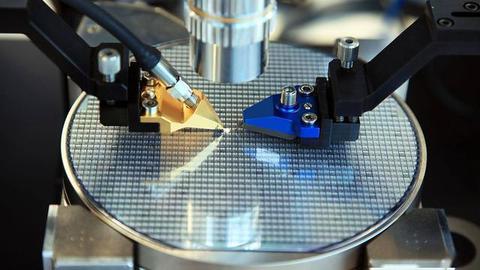

在整个制造过程中,检测和测试贯穿始终。从原材料的纯度检测,到制造过程中的在线检测,再到成品的功能测试,每一个环节都设有严格的质量控制点。光学检测、电子束检测、电学测试等各种手段被综合运用,确保每一片晶圆都符合设计要求。特别是对于先进工艺节点,缺陷检测的灵敏度要求越来越高,往往需要检测出尺寸只有几个纳米的缺陷。

最后,完成制造的晶圆需要经过切割和封装。晶圆被切割成单个的芯片管芯,然后通过引线键合或倒装芯片技术连接到封装基板上。封装不仅提供机械保护,还负责散热和电气连接。随着芯片性能的不断提升,封装技术也在不断创新,从传统的塑料封装到先进的2.5D/3D封装,封装已经成为影响芯片性能的关键因素之一。

纵观整个芯片制造流程,我们看到的不仅是一系列高精度的工艺步骤,更是一场人类智慧与极限制造能力的完美结合。从沙子到芯片的蜕变,需要数百个精密步骤的完美配合,任何一个环节的微小失误都可能导致前功尽弃。这就是为什么芯片制造被称为现代工业皇冠上的明珠,也是为什么每一颗成功问世的芯片都值得我们肃然起敬。

发表评论 取消回复