在PCB制造过程中,蚀刻工艺可谓是决定产品质量的关键环节。很多工程师都会遇到这样的困扰:明明设计图纸很完美,但生产出来的线路板却总是出现各种问题——线路粗细不均、边缘毛刺、甚至断线。这些问题的根源,往往就隐藏在蚀刻工艺的参数设置中。

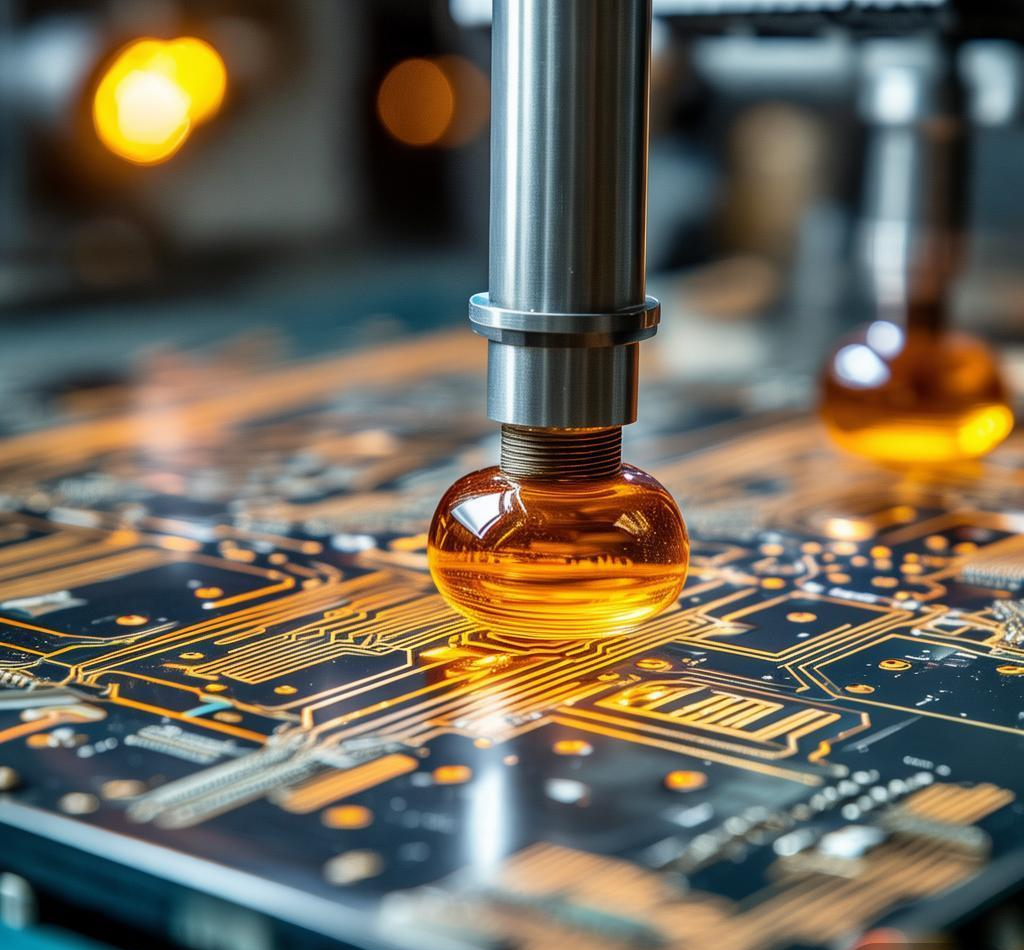

蚀刻液浓度的控制是提升良率的第一道关卡。很多工厂为了节省成本,往往会过度使用已经老化的蚀刻液,结果得不偿失。理想的蚀刻液浓度应该维持在1.8-2.2 mol/L之间,当浓度低于1.5 mol/L时,蚀刻速率会明显下降,导致侧蚀现象加剧。我见过太多因为贪图小便宜而损失大批量产品的案例,实在令人痛心。

温度的控制同样至关重要。蚀刻反应是一个典型的热力学过程,温度每升高10℃,反应速率大约会增加一倍。但这里有个误区:不是温度越高越好!过高的温度会导致蚀刻液挥发加速,成分比例失衡,同时还会造成抗蚀层软化,出现线路边缘模糊的问题。最佳的操作温度应该控制在45-50℃范围内,这个温度区间既能保证足够的反应速率,又不会对材料造成损伤。

喷淋压力和时间参数的配合也是一门学问。压力过大会导致线路被过度冲击,出现"啃蚀"现象;压力过小则会造成蚀刻不彻底,残留铜箔。一般来说,喷淋压力应该控制在1.5-2.5 kg/cm²,而蚀刻时间则需要根据铜箔厚度来精确计算。对于1oz的铜箔,蚀刻时间通常在2-3分钟,而2oz的铜箔则需要4-6分钟。

蚀刻后的水洗环节往往被忽视,但这却是影响产品可靠性的关键步骤。残留的蚀刻液如果不彻底清洗干净,会在后续工序中继续缓慢反应,导致线路逐渐变细甚至断裂。建议采用三级逆流漂洗的方式,第一级用常温水冲洗,第二级用热水(50-60℃)清洗,第三级再用常温水漂洗,确保完全去除化学残留。

设备的日常维护同样不能马虎。蚀刻机的喷嘴容易堵塞,需要定期检查和清理。我曾经遇到过因为一个堵塞的喷嘴导致整批产品报废的情况,损失高达数十万元。建议每周对喷嘴进行一次全面检查,每月对设备进行一次深度保养,这样才能保证生产的稳定性。

工艺参数的记录和分析也是提升良率的重要手段。建立完善的生产数据追溯系统,记录每次生产的蚀刻液浓度、温度、时间等参数,并与最终的产品质量进行关联分析。这样不仅能够及时发现异常,还能通过大数据分析找到最优的工艺参数组合。

人员的操作培训同样不可忽视。再好的设备,如果操作人员不熟悉工艺要求,也很难生产出高质量的产品。应该定期对操作工进行技术培训,让他们理解每个参数调整对产品质量的影响,培养他们的质量意识和问题解决能力。

新材料和新工艺的应用也是提升蚀刻质量的重要途径。近年来出现的水平传送式蚀刻机相比传统的垂直式设备,在蚀刻均匀性方面有了显著提升。同时,一些新型的蚀刻添加剂也能够有效改善侧蚀问题,提高线路的精度。

最后要强调的是,蚀刻工艺的优化是一个系统工程,需要从设备、材料、工艺、人员等多个方面综合考虑。只有建立完善的质量管理体系,才能实现稳定的高质量生产。记住,在PCB制造中,细节决定成败,而蚀刻工艺正是这些细节中最关键的一环。

在实际生产中,我们还要根据不同的产品要求灵活调整工艺参数。比如对于高密度互联板,需要采用更精细的蚀刻控制;而对于普通的单面板,则可以适当放宽要求以提高生产效率。这种差异化工艺管理的思路,能够帮助企业在保证质量的前提下最大化经济效益。

蚀刻工艺的调优没有一劳永逸的解决方案,它需要持续改进和优化。建议建立定期的工艺评审机制,收集生产过程中的数据和问题,组织技术团队进行分析和改进。只有这样,才能在这个竞争激烈的行业中保持领先地位,生产出真正让客户满意的高质量产品。

发表评论 取消回复